تفاوت فولاد و آلومینیوم

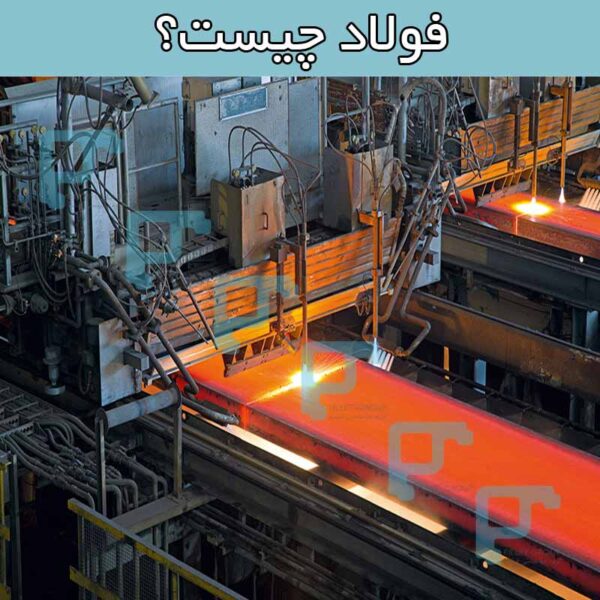

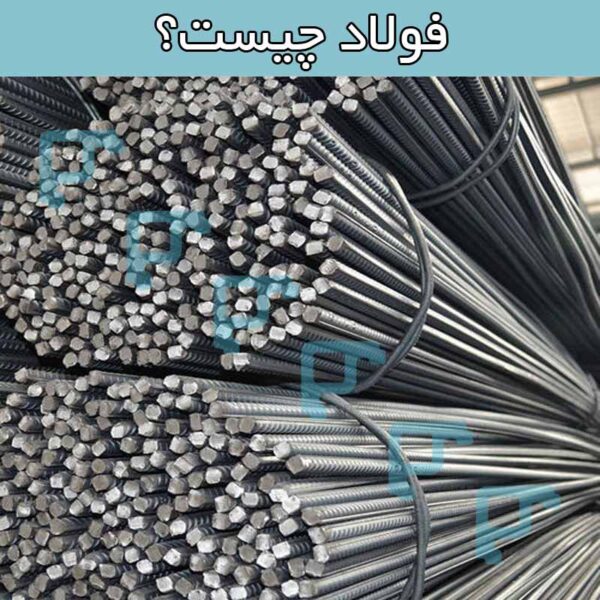

فولاد چیست؟

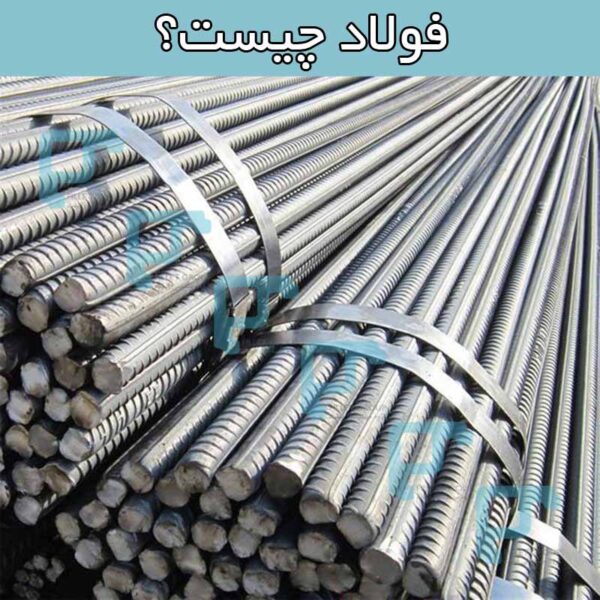

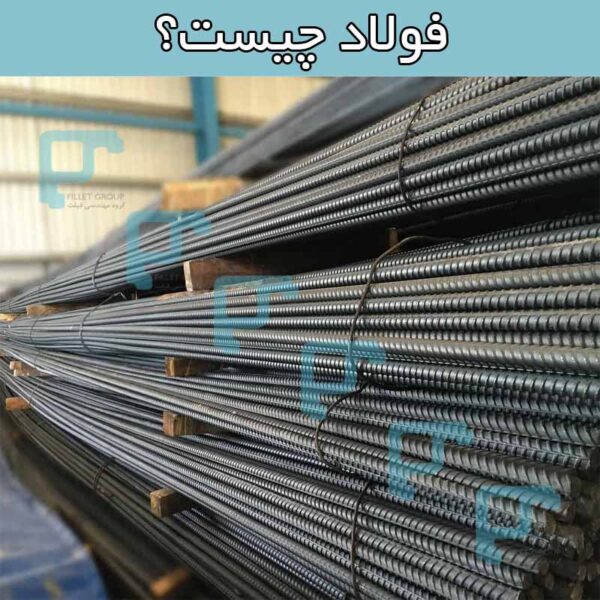

فولاد یا پولاد (Steel) آلیاژی از آهن و کربن است که حاوی کمتر از ۲ درصد کربن و ۱ درصد منگنز و مقادیر کمی سیلیکون، فسفر، گوگرد و اکسیژن است تا استحکام و مقاومت در برابر شکست را در مقایسه با سایر اشکال آهن بهبود بخشد. با تغییر میزان درصد کربن خواص فولاد نیز تغییر می کند. عناصر فراوان دیگری نیز ممکن است در فولاد وجود داشته باشد یا اضافه شود. فولادهایی که ضد زنگ هستند و در برابر خوردگی و اکسیداسیون مقاوم می باشند به یازده درصد کروم (Chromium) اضافی نیاز دارد. فولاد مهمترین ماده مهندسی و ساختمانی جهان است. در ادامه همراه گروه مهندسی فیلت باشید.

فهرست مطالب

- کاربرد فولاد در صنعت

- تفاوت های فولاد و آلومینیوم

- تولید فولاد در کشور ایران

مقاله پیشنهادی: تاثیر قیمت جهانی آلومینیوم بر بازار ایران

گروه مهندسی فیلت؛

طراحی نقشه، ساخت قالب اكستروژن و تولید كننده پروفیل آلومینیوم در مقاطع عمومی و اختصاصی همراه با خدمات آندایزینگ و رنگ پودری الکترواستاتیک و برشکاری در خدمت مشتریان محترم و بزرگوار می باشد.

محتوای کربن فولاد بین 0.002 درصد تا 2.14 درصد وزنی برای فولاد کربنی ساده است. محتوای کربن خیلی کم باعث می شود آهن (خالص) کاملاً نرم، انعطاف پذیر و ضعیف باشد. محتوای کربن بالاتر از فولاد، آلیاژی شکننده می سازد که معمولاً آهن خام (Pig Iron) نامیده می شود. فولاد آلیاژی، فولادی است که عناصر آلیاژی دیگری عمداً به آن اضافه شده است تا خصوصیات فولاد را اصلاح کند. عناصر آلیاژی رایج عبارت است از منگنز (Manganese)، نیکل (Nickel)، کروم (Thromium)، مولیبدن (Molybdenum)، بور (Boron)، تیتانیوم (Titanium)، وانادیم (Vanadium)، تنگستن (Tungsten)، کبالت (Cobalt) و نیوبیم (Niobium).

عناصر اضافی که اغلب نامطلوب در نظر گرفته می شوند نیز در فولاد مهم هستند که عبارتند از فسفر (Phosphorus)، گوگرد (Sulfur)، سیلیکون (Silicon)، و ردپایی از اکسیژن (Oxygen)، نیتروژن (Nitrogen) و مس (Copper) نیز وجود دارد.

کاربرد فولاد در صنعت

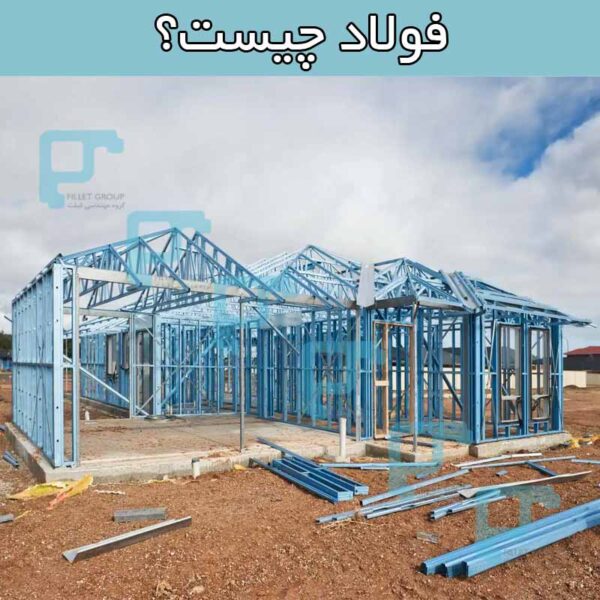

به دلیل استحکام کششی بالا و هزینه پایین؛ فولاد در ساختمان ها (Buildings)، زیرساخت ها (Infrastructure)، ابزارها (Tools)، کشتی ها (Ships)، قطارها (Trains)، اتومبیل ها (Cars)، ماشین ها (Machines)، وسایل الکتریکی (Electrical Appliances)، سلاح ها (Weapons) و موشک ها (Rockets) مورد استفاده قرار می گیرد.

فلز پایه فولاد، آهن (Iron) می باشد. بسته به دما، فولاد می تواند دو شکل کریستالی (اشکال آلوتروپیک) و دو شکل به صورت مکعبی با محوریت بدن و مکعبی با محوریت صورت به خود بگیرد. برهم کنش آلوتروپ های آهن با عناصر آلیاژی، در درجه اول کربن به فولاد و چدن طیف خواص منحصر به فردی می بخشد.

مقاله پیشنهادی: تاثیر قیمت جهانی آلومینیوم بر بازار ایران

در آهن خالص، ساختار کریستالی (Crystal Structure) مقاومت نسبتا کمی در برابر لغزش اتمهای آهن در کنار یکدیگر دارد، بنابراین آهن خالص کاملاً انعطافپذیر یا نرم است. در فولاد، مقادیر کمی کربن، سایر عناصر و اجزای داخل آهن به عنوان عوامل سخت کننده عمل می کنند که از حرکت نابجا جلوگیری می کند. کربن موجود در آلیاژهای فولادی معمولی ممکن است تا 2.14 درصد از وزن آن را تشکیل دهد. تغییر مقدار کربن و بسیاری از عناصر آلیاژی دیگر و همچنین کنترل ترکیب شیمیایی و فیزیکی آنها در فولاد نهایی (چه به عنوان عناصر املاح و چه به عنوان فازهای رسوبی)، مانع از حرکات نابجا می شود که آهن خالص را شکل پذیر می کند و بنابراین کیفیت آن را کنترل و ارتقاء می دهد. این ویژگی ها عبارتند از سختی، رفتار خاموش کردن، نیاز به بازپخت، رفتار معتدل، استحکام تسلیم و استحکام کششی فولاد حاصل. افزایش مقاومت فولاد نسبت به آهن خالص تنها با کاهش شکل پذیری آهن امکان پذیر است.

آشنایی با تولیدات گروه مهندسی فیلت: پروفیل لوله آلومینیوم به قطر خارجی 10، قطر داخلی 7 و ضخامت 1.5 میلیمتر

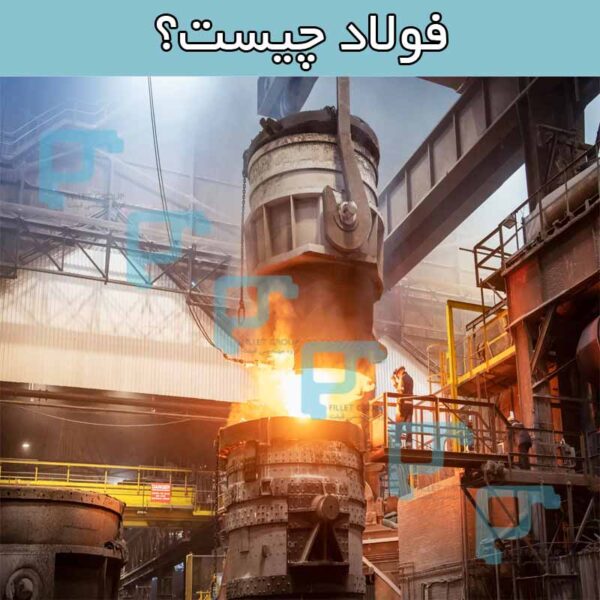

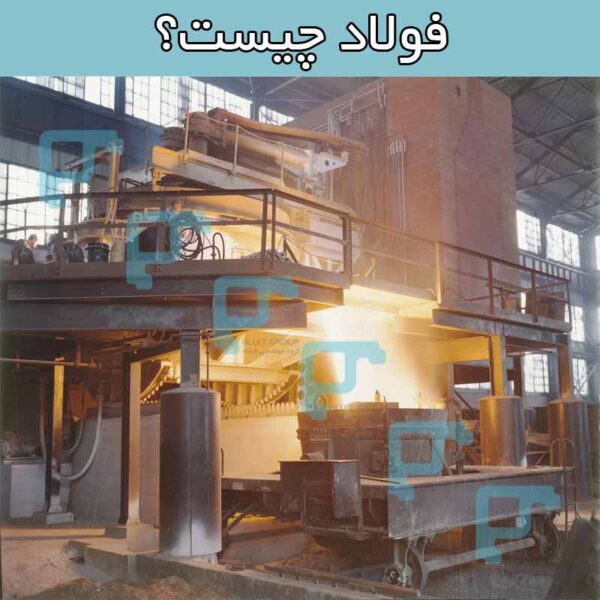

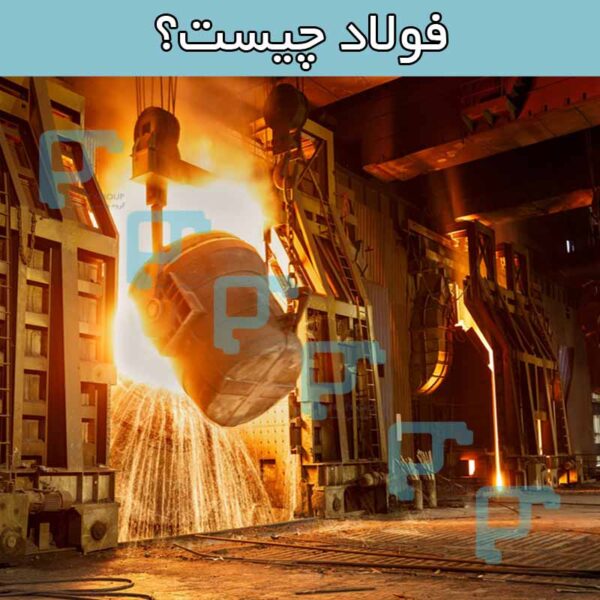

فولاد برای هزاران سال در کوره های شکوفه (Bloomery) تولید می شد، اما استفاده صنعتی در مقیاس بزرگ آن تنها پس از ابداع روش های تولید کارآمدتر در قرن هفدهم، با معرفی کوره بلند (Blast Furnace) و تولید فولاد بوته ای (Crucible Steel) آغاز شد. در اواسط قرن نوزدهم، کوره اجاق باز (Open Hearth Furnace) و سپس فرآیند بسمر (Bessemer Process) در انگلستان دنبال شد. با اختراع فرآیند بسمر، دوره جدیدی از تولید انبوه فولاد آغاز شد. فولاد ملایم (Mild Steel) جایگزین آهن فرفورژه (Wrought Iron) شد. ایالتهای کشور آلمان در قرن نوزدهم شاهد موفقیت بزرگ فولاد در اروپا بودند.

اصلاحات بیشتر در این فرآیند، مانند تولید فولاد اکسیژن پایه (Basic Oxygen Steelmaking)، تا حد زیادی جایگزین روش های قبلی شد که منجر به کاهش بیشتر هزینه تولید و افزایش کیفیت محصول نهایی شد. امروزه فولاد یکی از متداول ترین مواد ساخته شده در جهان است که سالانه بیش از 1.6 میلیارد تن تولید می شود. فولاد مدرن به طور کلی با گریدهای مختلف تعریف شده توسط سازمان های استاندارد (Standards Organisations) مختلف شناسایی می شود. صنعت فولاد مدرن یکی از بزرگترین صنایع تولیدی در جهان است، اما یکی از صنایع پر انرژی و گازهای گلخانه ای است که هشت درصد از انتشار جهانی را به خود اختصاص می دهد. با این حال، فولاد نیز بسیار قابل استفاده مجدد می باشد. فولاد یکی از مواد بازیافتی با نرخ بازیافت بیش از شصت درصد در سطح جهان می باشد.

بیشتر بدانید: پروفیل تسمه آلومینیوم

آلیاژهای کربن – آهن ساده با محتوای کربن بالاتر از 2.1 درصد به عنوان چدن شناخته می شوند. با تکنیکهای مدرن فولادسازی مانند شکلدهی فلز پودری، میتوان فولادهای بسیار پر کربن و سایر مواد آلیاژی را ساخت، اما چنین چیزی رایج نیست. چدن حتی در زمان گرم نیز چکش خوار نیست، اما می توان آن را با ریخته گری تشکیل داد زیرا دارای نقطه ذوب پایین تری نسبت به فولاد و خواص ریخته گری خوب است.

آشنایی با تولیدات گروه مهندسی فیلت: پروفیل تسمه آلومینیوم 3*30 میلیمتر

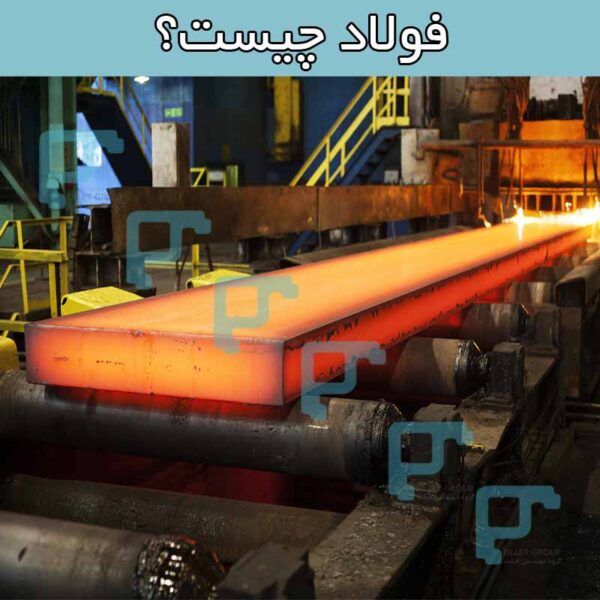

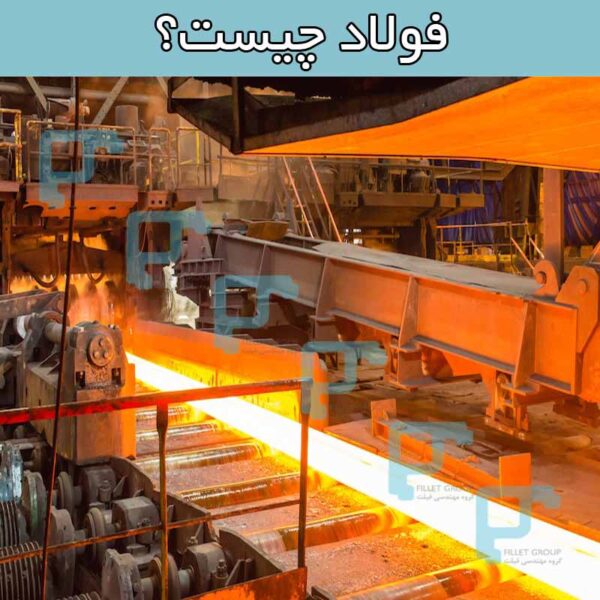

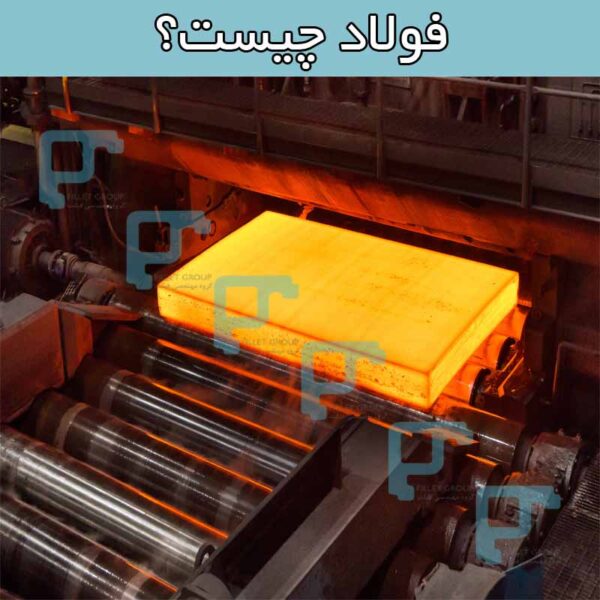

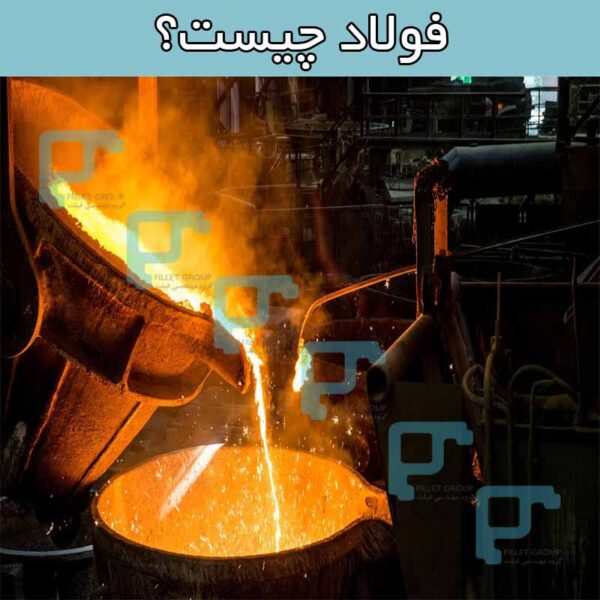

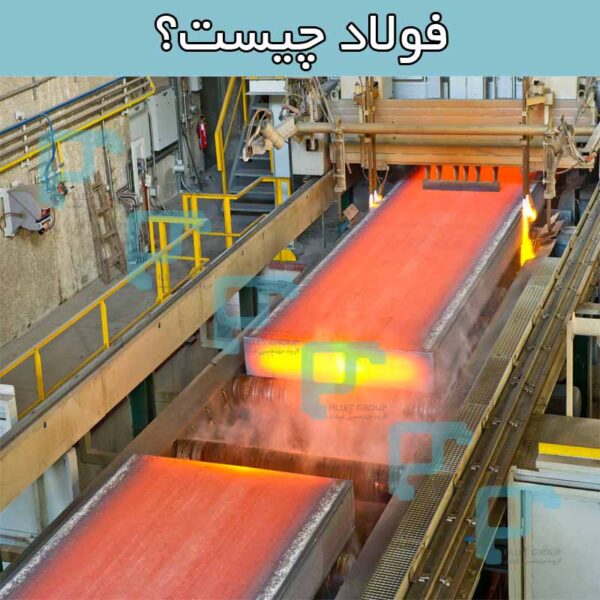

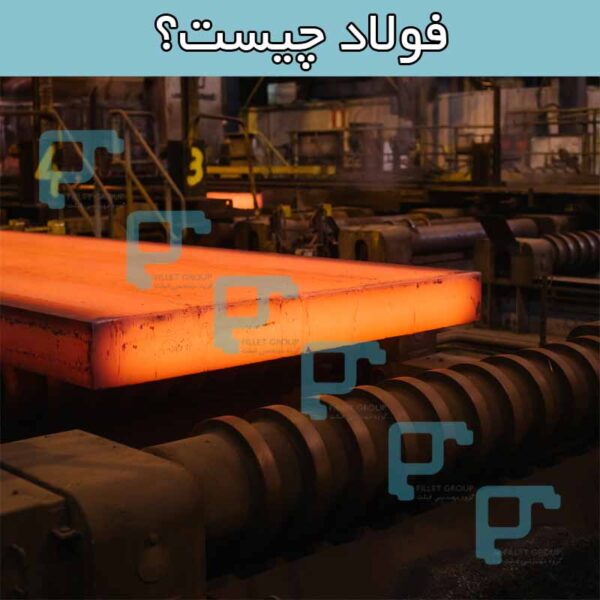

هنگامی که آهن از سنگ معدن ذوب می شود، حاوی کربن بیش از حد است. برای تبدیل شدن به فولاد، باید دوباره پردازش شود تا کربن به مقدار مناسب کاهش یابد، در این مرحله می توان عناصر دیگری را اضافه کرد. در گذشته تأسیسات فولادی، محصول فولاد خام را به شمش می ریختند که هنگام استفاده در فرآیندهای پالایش بیشتر که منجر به تولید محصول نهایی می شد، ذخیره می شد. در تاسیسات مدرن، محصول اولیه نزدیک به ترکیب نهایی است و به طور مداوم در اسلب های بلند ریخته می شود، برش داده می شود و به میله ها و اکستروژن ها تبدیل می شود و برای تولید محصول نهایی عملیات حرارتی می شود. امروزه تقریباً نود و شش درصد فولاد به طور مداوم ریختهگری میشود، در حالی که تنها چهار درصد آن به صورت شمش تولید میشود.

مقاله پیشنهادی: رنگ الکترواستاتیک پروفیل آلومینیوم

سپس شمش ها را در یک گودال خیسانده گرم می کنند و به صورت داغ نورد (Hot Rolled) می کنند و به شکل صفحات، بیلت ها (Billets) یا شکوفه ها می سازند. اسلب ها به صورت گرم یا سرد به صورت ورق یا صفحات فلزی نورد می شوند. بیلت ها به صورت سرد یا گرم به شکل میله، میله و سیم نورد می شوند. بلوم ها به صورت سرد یا گرم نورد شده و به فولاد ساختاری مانند تیرهای I و ریل (I-Beams) تبدیل می شوند. در کارخانه های فولاد مدرن، این فرآیندها اغلب در یک خط مونتاژ (Assembly Line)، با ورود سنگ معدن و خروج محصولات تمام شده فولادی انجام می شود.گاهی اوقات پس از نورد نهایی فولاد، برای استحکام، عملیات حرارتی می شود. با این حال، این نسبتا نادر است.

تفاوت های فولاد و آلومینیوم

فولاد آلیاژی است که از ترکیب آهن و عناصر دیگر ساخته می شود که رایج ترین آنها کربن است و آلومینیوم (Aluminium) عنصری است که در پوسته زمین یافت می شود و سومین عنصر فراوان و فراوان ترین فلز است.

در این مقاله فوق به مقایسه فولاد و آلومینیوم از نظر ویژگی، مقاومت، کاربرد، وزن، زنگ زدگی، بازیافت و قیمت خواهیم پرداخت.

ویژگی

فولاد انعطاف پذیر، قوی و بادوام است. فولاد مخلوطی از عناصر آهن و کربن است. آهن استخراج می شود، ناخالصی ها ذوب می شود، کربن اضافه می شود و نتیجه آن فولاد کربنی است. این پایه برای انواع دیگر فولاد نیز وجود صادق است.

آلومینیوم فلزی سبک وزن، بادوام و چکش خوار است. بوکسیت (Bauxite) ماده اصلی آلومینیوم است که یک ماده معدنی است که عمدتاً در مناطق گرمسیری استخراج می شود. بوکسیت به صورت خمیر غلیظی به نام آلومینا آسیاب می شود و سپس با کرایولیت مذاب ذوب می شود و با جریان الکتریسیته به آن شوک وارد می کنند. یون ها جدا می شوند و مایع باقیمانده خنک می شود و تبدیل به آلومینیوم می شود.

آشنایی با تولیدات گروه مهندسی فیلت: پروفیل ناودانی سیمانکاری آلومینیوم

مقاومت

مقاومت و استحکام فولاد در مقایسه با آلومینیوم بسیار بیشتر است. مقدار کربن موجود در فولاد آن را سنگین تر و تسلیم ناپذیر می کند. هر چه مقدار کربن در یک آلیاژ بیشتر باشد، سخت تر می شود. فولاد حتی با وجود خوردگی نیز از آلومینیوم سخت تر می باشد. فولاد مستحکم است و احتمال تاب برداشتن، تغییر شکل در آن بسیار کمتر از آلومینیوم است.

بیشتر بدانید: قالب سازی آلومینیوم چیست؟

کاربرد

فولاد برای جاده ها، راه آهن، سایر زیرساخت ها، لوازم خانگی، ساختمان ها، حمل و نقل، هوافضا و غیره مورد استفاده قرار می گیرد. آلومینیوم برای حمل و نقل، بسته بندی، ساخت و ساز، ظروف، خطوط انتقال برق، رنگ و غیره استفاده می شود.

وزن

وزن فولاد در مقایسه با آلومینیوم بسیار بالاتر بوده و فولاد از آلومینیوم سنگین تر است. یکی از بزرگترین تفاوت ها در وزن مواد است. فولاد کربنی سنگین است.

زنگ زدگی

فولاد بسیار خورنده است و معمولاً برای محافظت از آن در برابر زنگ زدگی و خوردگی به رنگ یا تصفیه نیاز دارد، به خصوص اگر در محیط مرطوب، مرطوب یا ساینده باشد.

آلومینیوم کمتر خورنده است. آلومینیوم معمولا زنگ نمی زند. هیچ رنگ یا پوششی برای پوشیدن یا خراشیدن وجود ندارد. مقاومت آلومینیوم در برابر اکسیداسیون و خوردگی بسیار بالا می باشد. هنگامی که آلومینیوم اکسید می شود، سطح آن سفید می شود و گاهی اوقات گودال می شود.

آشنایی با تولیدات گروه مهندسی فیلت: پروفیل نبشی آلومینیوم 100*100 میلیمتر با ضخامت 8 میلیمتر

بازیافت

فولاد و آلومینیوم هر دو 100 درصد قابل بازیافت هستند.

قیمت

فولاد به طور کلی ارزان تر از آلومینیوم می باشد. قیمت آلومینیوم و فولاد بر اساس عرضه و تقاضا، تعرفه ها، هزینه سوخت و قیمت و در دسترس بودن سنگ آهن و بوکسیت به طور مستمر در نوسان است.

تولید فولاد در کشور ایران

در کشور ایران فولاد خام به دو طریق تولید و عرضه می گردد.

در روش اول که روشی سنتی است، آهن خام یا چدن مذاب در کوره های بلند تهیه می گردد و سپس فولاد در کنورتورهای اکسیژنی تولید می شود. در این روش، احیای غیر مستقیم آهن مورد استفاده قرار می گیرد و سنگ آهن بعد از انجام مرحله فرآوری همراه با آهک و زغال کک به کوره های بلندی هدایت می شود و به آهن خام یا چدن مذاب تبدیل می گردد و سپس در مبدلی به فولاد مذاب تبدیل و کربن و ناخالصی ها با همکاری اکسیژن از آن خارج می گردد و فولاد خام تهیه می شود. ذوب آهن اصفهان تولید فولاد را از این طریق انجام می دهد.

در روش دوم سنگ آهن و قراضه ها در کوره های الکتریکی احیای مستقیم می گردد. این روش توسط فولاد خوزستان و مجتمع فولاد جنوب مورد استفاده قرار می گیرد.

مقاله پیشنهادی: مفهوم پروفیل آلومینیوم

گروه مهندسی فیلت؛

طراحی نقشه، ساخت قالب اكستروژن و تولید كننده پروفیل آلومینیوم در مقاطع عمومی و اختصاصی همراه با خدمات آندایزینگ و رنگ پودری الکترواستاتیک و برشکاری در خدمت مشتریان محترم و بزرگوار می باشد.

جهت مشاوره فنی و سفارش تماس حاصل فرمایید.

02144675798 – 09123018710